Spachteln, injizieren, verpressen – dauerhaft dicht?

Erfüllen Reparaturverfahren die Anforderung der dauerhaften Dichtheit? Um diese Frage drehte sich der Vortrag von Siebert + Knipschild-Geschäftsführer Andreas Haacker beim Deutschen Reparaturtag. Den Artikel zum Vortrag stellen wir Ihnen hier zur Verfügung.

Während früher schadhafte Kanalsysteme ausschließlich durch grabende Methoden repariert oder erneuert wurden, haben sich grabenlose Sanierungssysteme aus ihrem Nischendasein befreit. Schlauchlinersysteme sind als vergleichsweise kostengünstig, dauerhaft und umweltgerecht anerkannt – doch wie sieht es mit den Reparaturverfahren aus? Können sie die für Kanalsysteme gestellte Anforderung der dauerhaften Dichtheit erfüllen?

Die vermeintlich einfache Frage stellt sich bei genauer Betrachtung gar nicht so einfach dar: Im Bereich der Schlauchlinertechnologien wird über Normen, technische Regelwerke und Systemzulassungen – verbunden mit umfangreichen Qualitätssicherungsmechanismen – ein hohes Maß an Produktsicherheit gewährleistet. Im Bereich der Reparaturverfahren zeigt sich hingegen, dass über die Vielfalt und Art der Reparaturtechnologien nicht alle Systeme über Normungen und beschreibende Regelwerke erfasst sind.

Insbesondere ist festzustellen, dass nicht alle Reparatursysteme über Eignungsnachweise verfügen. Spricht man über Eignungsnachweise, ist üblicherweise die DIBt-Zulassung gemeint. Im DIBt-Zulassungsverfahren müssen die Systeme ihre Eignung über folgende Elemente nachweisen:

- Qualitätsprüfung von angelieferten Grundstoffen

- Angabe von Kennwerten zu den verwendeten Materialien

- Verfahrensbeschreibung

- Beschreibung der beim Verfahren zu verwendenden Geräte

Finale Eignungsprüfung auf der Baustelle

Am Ende des Zulassungsprozesses steht dann die „In-situ-Prüfung“, bei der das gesamte Prozedere der Installation im Rahmen einer Musterbaustelle überprüft wird. Wenn für ein Reparatursystem die genannten Eignungsprüfungen absolviert wurden, ist gemäß der dann erteilten bauaufsichtlichen Zulassung eine regelmäßige Fremdüberwachung durchzuführen. Diese wird dann mindestens zweimal im Jahr über eine DIBt-Anerkannte Überwachungsstelle durchgeführt.

Dabei werden der gesamte Liefer- und Produktionsprozess sowie die Kennwerte der verwendeten Materialien überwacht. Durch den Überwachungsprozess wird sichergestellt, dass der Auftraggeber ein Produkt erhält, dass sich in seinen Verarbeitungseigenschaften sowie in seiner Dauerhaftigkeit nicht verändert.

Änderungen ohne Pferdefuß

Wünscht der Systemanbieter Änderungen an seinem System, kann die Zulassung über einen entsprechenden Antrag angepasst werden – die Änderungen werden dann im Rahmen des Überwachungssystems geprüft, so dass sich auch hier der Auftraggeber sicher sein kann, dass an einer vermeintlichen Verbesserung kein Pferdefuß hängt.

Doch viele Reparatursysteme verfügen noch über keine Eignungsprüfung – bei diesen Systemen ist der Auftraggeber auf sich allein gestellt, es obliegt ihm die Art und den Umfang von Eignungsnachweisen und Qualitätssicherungsmechanismen festzulegen. Nicht selten befinden sich solche Systeme noch in der Entwicklungsphase, so dass hier auch nicht immer die Kontinuität der Eigenschaften sichergestellt ist.

Die Frage nach der Dauerhaftigkeit….

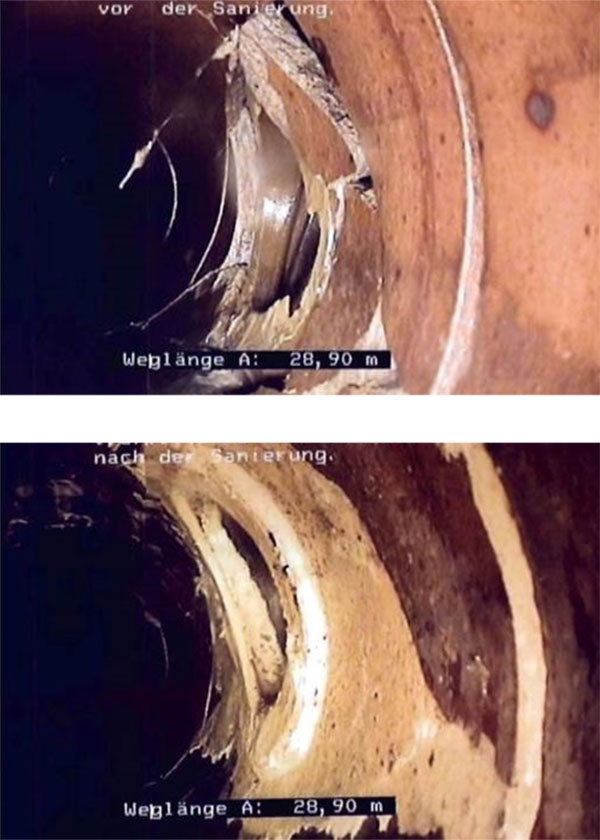

Wie sicher kann man sein, dass ein derart aufwändig geprüftes und zugelassenes Reparatursystem auch in der Praxis langfristig hält? Vor allem im nicht begehbaren Bereich kann eine optische Inspektion per Kamera und eine haltungsweise Dichtheitsprüfung Aufschluss darüber geben. Die Aussage, die sich im Erfolgsfall daraus ableiten lässt, lautet: Der Reparaturbereich sieht gut aus und ist dicht. Doch eine Aussage zur dauerhaften Funktionseignung, also primär der Dichtheit der jeweiligen Reparatur, ist damit nicht sicher gegeben.

An dieser Stelle stellt sich die Frage: Was ist dauerhaft und wie stellt man die Dauerhaftigkeit sicher?

Definitionen zur Dauerhaftigkeit von Reparaturverfahren finden sich in der Literatur mit Angaben von 5 bis 15 Jahren zu erwartender Nutzungsdauer. Betrachtet man dagegen die Kanalsanierung, bei der mit einer technischen Nutzungsdauer von mindestens 50 Jahren gerechnet wird, so stellt man schnell fest, dass bezüglich der verwendeten Materialien in der Reparatur teilweise mit gleichwertigen Materialien gearbeitet wird. Dies wirft die Frage auf, ob Reparaturverfahren in der Sanierung bezüglich ihrer Dauerhaftigkeit nicht unterbewertet sind?

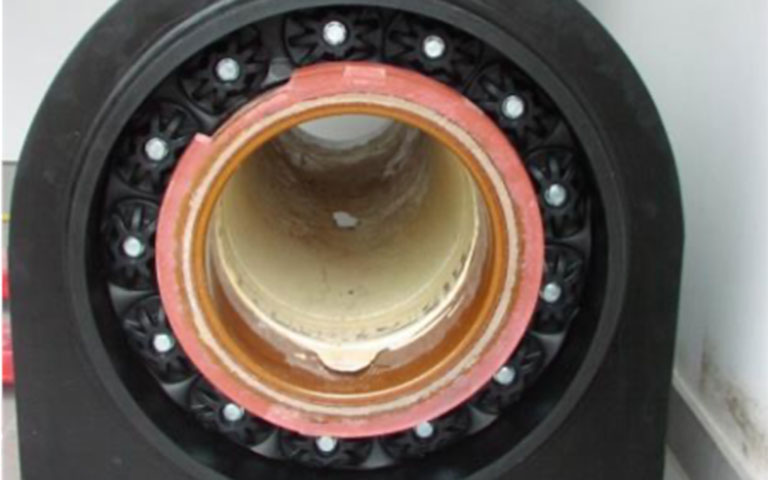

Reparaturverfahren werden immer partiell ausgeführt. Sie finden insbesondere in den Bereichen Scherben- und Risssanierung sowie in der Muffenabdichtung und Zulaufabdichtung Anwendung.

Die Anwendung von Reparaturverfahren kann zur statischen Ertüchtigung bzw. Stabilisierung von Reparaturbereichen führen. Allerdings können Reparatursysteme statisch nicht bemessen werden. Dies ergibt sich daraus, dass das Reparatursystem immer im Verbund mit dem schadhaften Altrohr zu betrachten ist und aufgrund der Vorschädigung des Altrohres die Resttragfähigkeit des Altrohres nicht bekannt ist.

Einflussfaktoren auf die Dauerhaftigkeit

Unabhängig von der Qualität der für die Reparatur verwendeten Materialien sowie der Qualität der Ausführung sind die im Altbauwerk auftretenden Belastungen auf die Reparaturbereiche entscheidend für die Dauerhaftigkeit von Reparaturmaßnahmen. Insbesondere Spannungsspitzen und Scherkräfte – etwa aufgrund von Setzungsreaktionen, wechselnden Grundwasserständen oder auch thermischen Ausdehnungseffekten (Winter/Sommer) auf den Reparaturbereich – sind in der Praxis bestimmend für die dauerhafte Dichtheit der Systeme.

Die Ursache für Schäden am Altrohr, an denen es zu Brüchen welcher Art auch immer gekommen ist, liegt immer an mechanischen Belastungen. Wird so ein Schadensbereich repariert, ist zu erwarten, dass diese Belastungen auch auf den Reparaturbereich wirken. Die Erwartung an die Dauerhaftigkeit und damit verbundene Dichtheit von Reparatursystemen steht damit in direkter Abhängigkeit vom Zustand des Altsystems.

Technische Nutzungsdauer

Spätestens an dieser Stelle fällt auf, dass auch hochwertig ausgeführte Reparaturen nicht zwangsweise ein Garant für eine hohe Dauerhaftigkeit sein müssen. Hier sind im Vorfeld Auftraggeber bzw. Planer gefragt das geeignete Reparaturverfahren auszuwählen und auch mit einer reduzierten technischen Nutzungsdauer zu rechnen. Zusammenfassend lässt sich an dieser Stelle feststellen, dass Reparaturverfahren in Abhängigkeit von der Qualität der Ausführung und Materialauswahl bei niedrigen mechanischen Belastungen in ihrer technischen Nutzungsdauer erheblich über die Erwartungen hinausgehen können. Anders herum können dieselben Systeme durch die kaum einschätzbaren zu erwartenden mechanischen Belastungen in ihrer Dauerhaftigkeit erhebliche Einschränkungen erfahren.

Auf die Ausführung kommt es an

Doch auch die Ausführung der Qualität der Reparatursysteme ist von wesentlicher Bedeutung für die Dauerhaftigkeit der Systeme. Eine Reparatur zu beauftragen klingt sprachlich einfach – doch die heutigen Reparaturverfahren sind in der Regel komplex: Nach der Einrichtung der Wasserhaltung und der Durchführung der Hochdruckspülung führen die per Joystick gesteuerten Roboter Reinigungs- und Fräsarbeiten durch. Im Anschluss werden über den Roboter Spachtel-, Verpress- oder Injektionsverfahren angewendet.

Dies sind dann Schritte der chemischen Verfahrenstechnik, denn auf dem Roboter findet ein Mischprozess der Einzelkomponenten statt, die sich als reaktives System chemisch vernetzen und so härten. Als wesentliche Voraussetzungen müssen drei Bedingungen gegeben sein:

- Es muss ein geeigneter Haftgrund vorbereitet sein

- die Reaktionszeiten müssen genau eingehalten werden

- bei den meisten Verfahren darf kein drückendes Wasser anliegen

Sorgfältige Dokumentation dringend empfohlen

Diese Reparaturtechniken sind heute etabliert und es gibt mittlerweile viele Unternehmen, die diese Techniken anbieten – daraus resultiert auch ein starker Wettbewerb, der am Ende auch dem Auftraggeber zugutekommen kann. Doch die Vielzahl der Arbeitsschritte und Komplexität der vermeintlich einfachen Verfahren kann bei mangelhafter Qualitätssicherung dazu führen, dass Vorarbeitsleistungen nicht im erforderlichen Umfang ausgeführt werden. Bei der abschließenden Kamerabefahrung kann die Qualität von vorbereitenden Arbeiten – wie beispielsweise Fräsarbeiten – nicht mehr beurteilt werden: Hier gebietet es die Sorgfaltspflicht, dass Auftragsgeber die Dokumentation bezüglich aller Arbeitsschritte einfordern und prüfen.

Für qualitätsbewusste Unternehmen ist diese Form der Dokumentation Standard. Der Auftraggeber kann sich sicher sein, dass diese Reparatur die höchstmögliche Dauerhaftigkeit und Dichtheit haben wird. Doch auf der Baustelle zeigt sich in der Praxis: Dort, wo es sich herumgesprochen hat, dass der Aufraggeber keine Qualitätsnachweise einfordert, wird auch entsprechend gearbeitet.

Nachträgliche Probennahme möglich?

Lässt sich auch durch Probennahmen im Anschluss an eine Reparatur der Erfolg nachweisen? Im nicht begehbaren Bereich zeichnen sich die meisten Reparaturverfahren dadurch aus, dass die Erreichbarkeit für eine Probennahme nicht gegeben ist.

Vor der Durchführung der Reparatur kann durch eine Harzprobe vom Roboter jedoch festgestellt werden, ob das Harz im richtigen Mischungsverhältnis verarbeitet wird und ob das verwendete Harzsystem der Anforderung entspricht. Für die Prüfung des Mischungsverhältnisses wird die DSC-Analyse verwendet, für einen Identitätsnachweis des Harzes kommt die FT-IR Analyse zum Einsatz. Die Durchführung dieser Prüfungen ist in Stichproben zu empfehlen.

Auf den Auftraggeber kommt es an

Zusammenfassend lässt sich feststellen: Die dauerhafte Dichtheit von Reparatursystemen liegt entscheidend in der Hand des Auftraggebers. Bereits über die Planung lässt sich einschätzen, welche insbesondere mechanischen Belastungen der Reparaturbereich auch nach der erfolgten Reparatur erfahren wird. Der Auftraggeber ist gefordert sicherzustellen, dass die systemimmanenten Anforderungen an die Vorarbeiten und Ausführung ausgeführt wurden. Dazu hat er die entsprechenden Qualitätsnachweise einzufordern und zu prüfen.

Ist sichergestellt, dass der Reparaturbereich geringe mechanische Belastungen erfährt und sind alle Vorarbeiten entsprechend der Systembeschreibung durchgeführt, sind auch bei reparierten Kanälen sehr hohe Nutzungsdauern mit einem dichten Kanal zu erwarten.

Sorgfältige Dokumentation dringend empfohlen

Diese Reparaturtechniken sind heute etabliert und es gibt mittlerweile viele Unternehmen, die diese Techniken anbieten – daraus resultiert auch ein starker Wettbewerb, der am Ende auch dem Auftraggeber zugutekommen kann. Doch die Vielzahl der Arbeitsschritte und Komplexität der vermeintlich einfachen Verfahren kann bei mangelhafter Qualitätssicherung dazu führen, dass Vorarbeitsleistungen nicht im erforderlichen Umfang ausgeführt werden. Bei der abschließenden Kamerabefahrung kann die Qualität von vorbereitenden Arbeiten – wie beispielsweise Fräsarbeiten – nicht mehr beurteilt werden: Hier gebietet es die Sorgfaltspflicht, dass Auftragsgeber die Dokumentation bezüglich aller Arbeitsschritte einfordern und prüfen.

Für qualitätsbewusste Unternehmen ist diese Form der Dokumentation Standard. Der Auftraggeber kann sich sicher sein, dass diese Reparatur die höchstmögliche Dauerhaftigkeit und Dichtheit haben wird. Doch auf der Baustelle zeigt sich in der Praxis: Dort, wo es sich herumgesprochen hat, dass der Aufraggeber keine Qualitätsnachweise einfordert, wird auch entsprechend gearbeitet.

Nachträgliche Probennahme möglich?

Lässt sich auch durch Probennahmen im Anschluss an eine Reparatur der Erfolg nachweisen? Im nicht begehbaren Bereich zeichnen sich die meisten Reparaturverfahren dadurch aus, dass die Erreichbarkeit für eine Probennahme nicht gegeben ist.

Vor der Durchführung der Reparatur kann durch eine Harzprobe vom Roboter jedoch festgestellt werden, ob das Harz im richtigen Mischungsverhältnis verarbeitet wird und ob das verwendete Harzsystem der Anforderung entspricht. Für die Prüfung des Mischungsverhältnisses wird die DSC-Analyse verwendet, für einen Identitätsnachweis des Harzes kommt die FT-IR Analyse zum Einsatz. Die Durchführung dieser Prüfungen ist in Stichproben zu empfehlen.

Der Auftraggeber ist gefragt

Zusammenfassend lässt sich feststellen: Die dauerhafte Dichtheit von Reparatursystemen liegt entscheidend in der Hand des Auftraggebers. Bereits über die Planung lässt sich einschätzen, welche insbesondere mechanischen Belastungen der Reparaturbereich auch nach der erfolgten Reparatur erfahren wird. Der Auftraggeber ist gefordert sicherzustellen, dass die systemimmanenten Anforderungen an die Vorarbeiten und Ausführung ausgeführt wurden. Dazu hat er die entsprechenden Qualitätsnachweise einzufordern und zu prüfen.

Ist sichergestellt, dass der Reparaturbereich geringe mechanische Belastungen erfährt und sind alle Vorarbeiten entsprechend der Systembeschreibung durchgeführt, sind auch bei reparierten Kanälen sehr hohe Nutzungsdauern mit einem dichten Kanal zu erwarten.